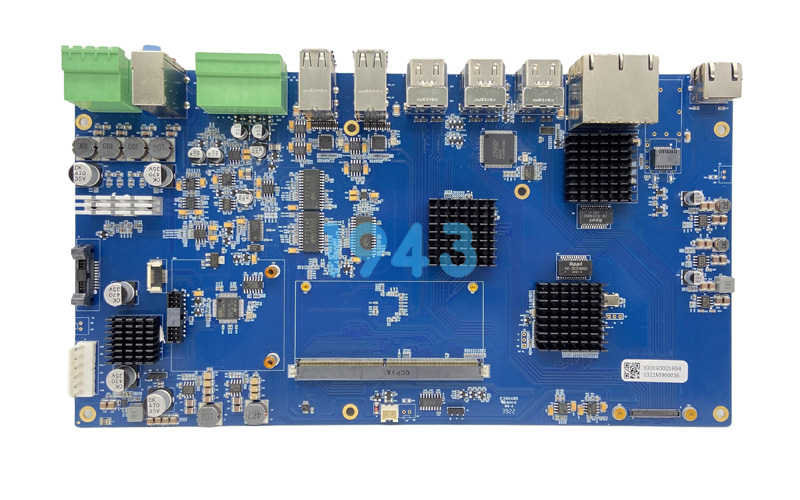

细间距QFN(Quad Flat No-Leaded)器件因体积小、散热性能好等优势,被广泛应用于医疗电子、工业控制和汽车电子等领域。然而,其细间距的特点也给SMT贴片加工带来了诸多挑战,如焊接桥连、空洞率超标和爬锡高度不足等问题。1943科技将分享细间距QFN器件焊接的主要难点,并提供切实可行的解决方案,助力企业提升焊接良率和生产效率。

一、细间距QFN器件焊接的主要挑战

-

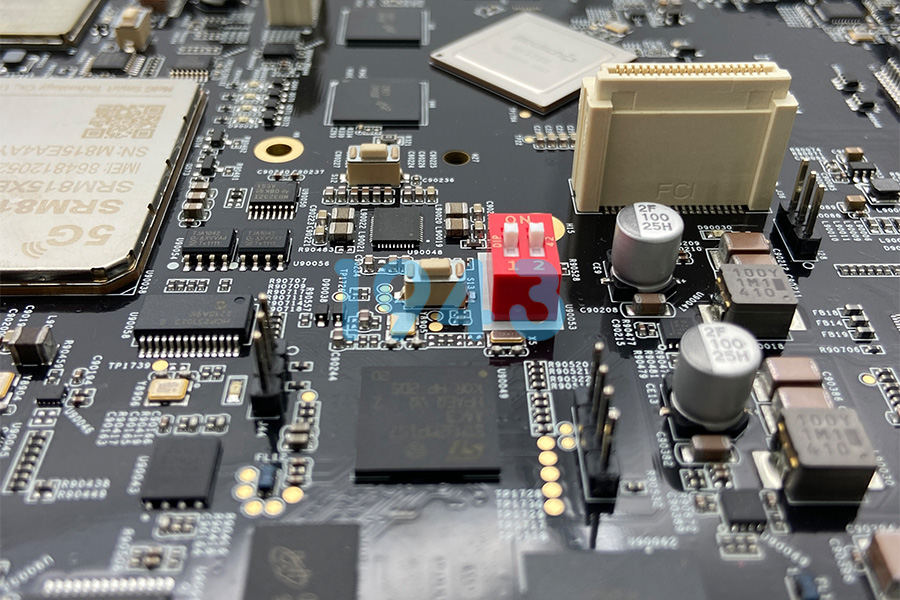

桥连问题

细间距QFN器件的引脚间距通常在0.3mm至0.5mm之间,焊膏量控制不当或贴装精度不足时,易导致相邻引脚桥连。桥连不仅会影响电气性能,还可能导致整个PCB板的报废。 -

散热焊盘空洞率

QFN器件底部通常设计有大面积散热焊盘,但焊接时焊膏中的溶剂难以完全挥发,容易形成空洞。空洞率过高会影响器件的散热性能和可靠性,需严格控制在IPC标准范围内。 -

爬锡高度不足

对于侧面引脚焊接,爬锡高度不足可能导致焊点强度下降。特别是在引脚内缩封装形式中,这一问题更为突出。 -

回流焊参数匹配难

QFN器件与PCB的热容量差异较大,回流焊温度曲线的预热速率、峰值温度和冷却速率若设置不当,易引发虚焊或焊点氧化问题。

二、解决方案与工艺优化策略

-

PCB焊盘设计优化

-

信号焊盘宽度应与QFN封装引脚焊端尺寸匹配,焊盘间距需大于0.15mm,以减少桥连风险。

-

散热焊盘设计需向外延伸0.05mm至0.15mm,并与周边信号焊盘保持合理间隙,避免焊点桥连。

-

-

钢网设计改进

-

选用厚度为0.12mm的不锈钢钢网,开孔形状设计为梯形或圆角矩形,以提高焊膏释放效果。

-

针对散热焊盘,采用十字分割开孔策略,有效减少空洞率。

-

-

焊膏印刷与贴装精度控制

-

焊膏印刷时,刮刀压力需均匀,印刷速度在细间距区域应降至15mm/s,以确保焊膏量精准。

-

贴片机吸嘴需根据元件尺寸智能匹配,贴装压力控制在3.0N至4.0N范围内,防止器件偏移或焊点虚焊。

-

-

回流焊工艺优化

-

采用氮气保护回流焊,氧含量控制在500-1000ppm,减少焊点氧化。

-

调整回流焊温度曲线:预热区升温速率为1.5-2℃/s,峰值温度设置为245℃±5℃,冷却速率为4℃/s。

-

-

质量检测与过程控制

-

部署3D SPI检测设备,实时监控焊膏厚度,公差控制在±15μm以内。

-

在回流焊后采用高精度X-Ray检测设备,检查内部空洞和隐性缺陷。

-

三、总结

细间距QFN器件焊接是SMT贴片加工中的关键环节,其焊接质量直接影响产品可靠性和生产效率。通过优化PCB焊盘设计、改进钢网工艺、严格控制焊膏印刷与贴装精度、调整回流焊参数以及引入先进的检测设备,企业可以有效攻克焊接难题,显著提升焊接良率和生产效率。1943科技凭借多年高密度封装焊接经验,致力于为客户提供全流程技术支持,助力其在电子制造领域实现更高品质与效率的突破。

2024-04-26

2024-04-26