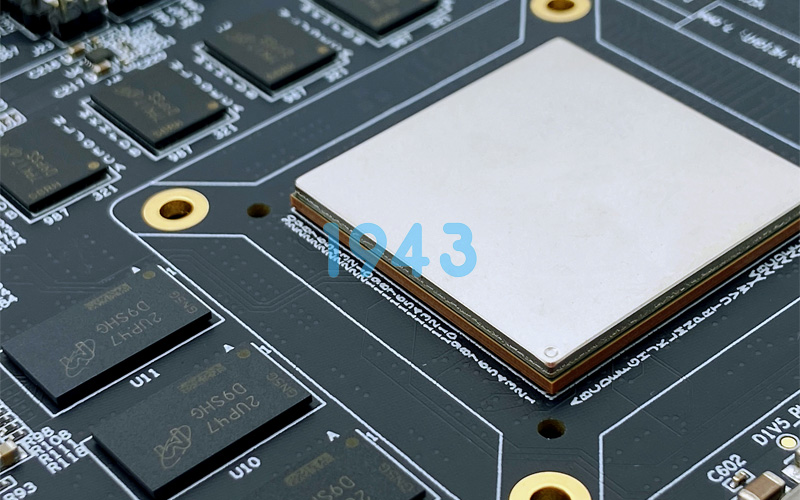

在SMT贴片加工与PCBA制造领域,BGA(球栅阵列封装)因高密度、高可靠性被广泛应用,但其焊点隐藏于元件底部,传统目视检测无法覆盖内部缺陷。因此,建立一套从表面到内部、非破坏到破坏的完整检验体系,是SMT贴片厂保障PCBA质量的关键。我们将分享BGA焊点质量检验的核心方法,助力企业精准识别缺陷、提升工艺稳定性。

一、BGA焊点缺陷的风险:为何检验不可忽视?

BGA焊点通过芯片底部锡球与PCB焊盘连接,其内部或表面缺陷(如空洞、虚焊、短路、裂缝)可能导致电气失效(信号干扰、开路)、机械松动(振动脱落)或长期可靠性问题(热积累烧毁)。例如,焊点内部空洞会减少有效焊接面积,导致热阻升高,长期使用可能引发元件过热;虚焊则会造成电路时通时断,影响产品功能。因此,严格的焊点检验是SMT贴片厂避免批量报废、降低售后风险的核心环节。

二、非破坏性检测:批量生产的快速筛查利器

非破坏性检测适用于生产线上的快速筛选,不损坏元件或PCB,主要覆盖表面与内部可见缺陷,是SMT贴片厂日常质量控制的基础。

1. 目视/自动光学检测(AOI):表面缺陷的“第一道关”

- 原理:通过肉眼或高分辨率相机观察焊点表面形态,识别明显缺陷。

- 检测内容:

- 目视:借助10-20倍放大镜或50-100倍显微镜,检查BGA贴装位置(偏移量是否超标)、锡球形态(是否变形/缺失)、焊点表面(是否有连焊、助焊剂残留)。例如,BGA贴装偏移超过0.1mm(IPC-a-610g标准)即判定为不合格。

- AOI:利用图像识别技术,通过多角度相机扫描BGA底部焊球,自动对比标准图像,检测少锡/多锡(锡球大小不均)、立碑现象(元件一端翘起)、焊盘偏移(焊球与焊盘对齐度)。AOI检测速度可达每秒数个元件,适合大规模生产。

- 优势:速度快、成本低,能快速拦截表面缺陷;

- 局限:仅能检测表面问题,无法发现内部空洞或虚焊。

2. X-Ray检测:内部缺陷的“透视镜”

X-Ray检测是BGA焊点内部缺陷检测的核心非破坏方法,通过x射线穿透PCB,显示焊点内部结构,适用于高可靠性产品(如工业控制、医疗设备)。

- 类型与原理:

- X-Ray:将三维焊点投影为二维图像,可清晰观察空洞位置(如锡球中心/边缘)、虚焊(焊球与焊盘未完全融合)、短路(相邻焊球粘连)。尽管2d图像存在阴影重叠问题(如多层焊点),但通过多角度拍摄(如0°、45°、90°)或图像增强算法,可有效区分真实缺陷与阴影干扰。例如,通过调整x射线角度,可准确判断BGA焊点中的“气泡空洞”是否超过IPC标准(class 3产品要求空洞直径≤30%)。

- 检测精度:可识别0.1mm以下的缺陷(如微空洞、细裂缝),满足高精度BGA焊点需求;

三、破坏性检测:工艺验证的“终极手段”

当非破坏性检测无法确认缺陷或需验证工艺稳定性时,需采用破坏性检测,通过解剖样品直接观察焊点内部结构,适用于新产品导入、工艺调试或批量问题复盘。

1. 切片分析(cross-section):内部结构的“显微镜”

- 操作步骤:

- 取样:从PCBA上切割包含BGA焊点的样品(通常使用精密切割机);

- 镶嵌:用环氧树脂将样品镶嵌,便于后续抛光;

- 研磨抛光:通过多级砂纸研磨和抛光,露出焊点横截面;

- 显微观察:使用金相显微镜或扫描电镜(sem)观察焊点内部结构,如焊球与焊盘的融合度(是否完全润湿)、空洞分布(位置/大小/数量)、裂缝位置(是否延伸至焊盘)。

- 应用场景:验证回流焊工艺参数(如温度曲线)是否合理,或分析批量虚焊问题的根本原因。

2. 拉力/剪切力测试:机械强度的“试金石”

- 原理:通过拉力测试机或推拉力测试机,对BGA焊点施加垂直或水平力,测量其断裂强度。

- 检测内容:

- 拉力测试:将BGA元件垂直拉起,记录拉力值(如IPC-a-610g标准要求BGA焊点拉力≥10n);

- 剪切力测试:用刀片水平剪切焊点,测量剪切力(如class 3产品要求≥50mpa)。

- 意义:评估焊点机械强度是否达标,避免因焊接不牢导致振动或冲击下脱落。

四、检验标准与流程:如何落地执行?

- 标准依据:以IPC-a-610g《电子组件的可接受性》为核心,明确BGA焊点可接受标准(如空洞率、偏移量、拉力值);

- 流程设计:

- 生产线:AOI全检 → X-Ray抽检(高可靠性产品100%,普通产品按比例);

- 工艺验证:新产品导入时做切片分析,批量生产中定期抽检;

- 异常处理:发现缺陷后立即停机,通过X-Ray或切片分析定位根因(如 stencil设计、回流焊温度)。

五、总结:构建“预防-检测-改进”闭环

BGA焊点质量检验需结合非破坏性快速筛查(AOI/X-Ray)与破坏性深度验证(切片/拉力测试),并严格遵循IPC标准。SMT贴片厂应通过数据统计(如缺陷率、工艺能力指数cpk)持续优化工艺,最终实现“零缺陷”生产。

2024-04-26

2024-04-26