在电子制造领域,SMT贴片与PCBA组装的质量直接决定终端产品的稳定性、可靠性及使用寿命。对于企业而言,选择一家高质量SMT贴片加工厂,不仅能规避量产风险,更能为产品竞争力筑牢根基。1943科技深耕SMT贴片加工领域,以全流程标准化管控、精准工艺把控、智能设备支撑,诠释高质量SMT贴片加工的核心要义,为客户提供从打样到量产的无忧解决方案。

一、核心根基:设备精度与维护体系双保障

高质量SMT贴片的前提,离不开适配需求的精准设备与科学维护机制。盲目追求高端设备并非最优解,匹配产品特性的设备配置的同时,保障设备稳定运行,才是提升加工精度的关键。

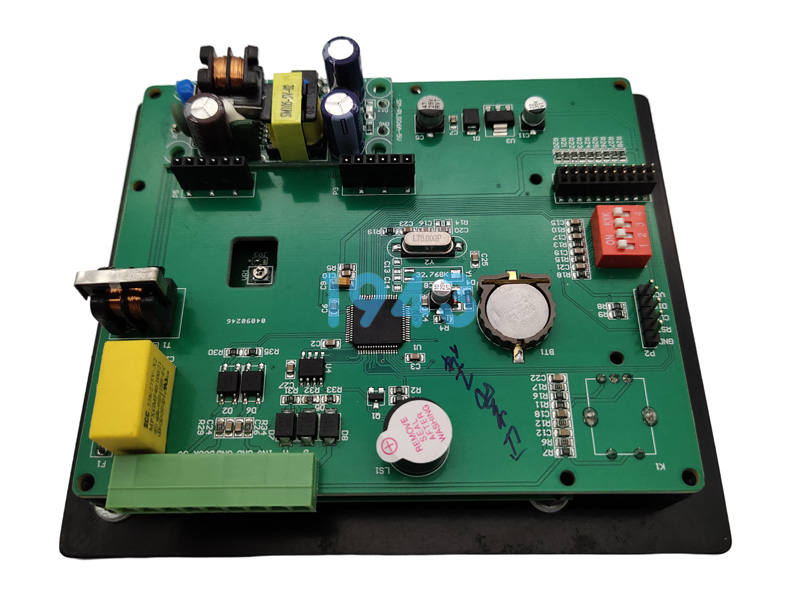

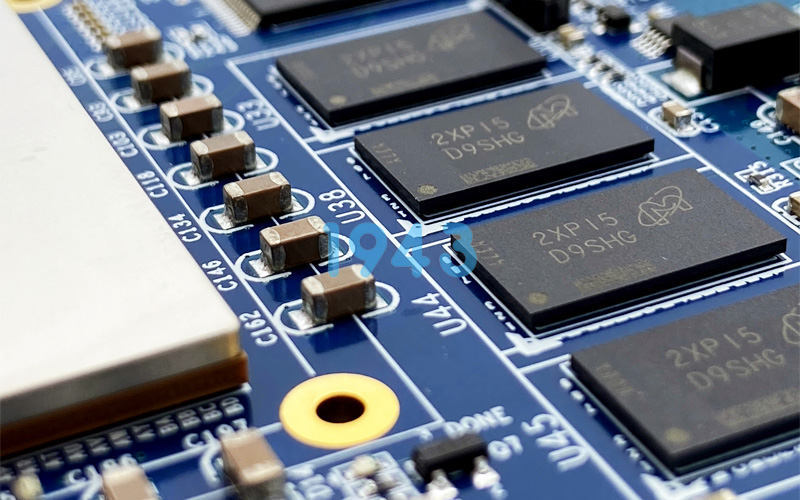

1943科技配备高精度全自动贴片机、智能印刷机、精密回流焊炉及全套检测设备,可实现0201超小元件、0.4mm间距QFP、BGA等精密元器件的稳定贴装,重复定位精度达±0.03mm,满足高密度、复杂PCB的加工需求。同时,建立完善的设备全生命周期管理体系,每日做好点检校准、每周定期维护保养、每月全面检修,详细记录设备运行参数与维修日志,从源头杜绝因设备故障导致的贴装偏差、交期延误等问题。

针对柔性生产需求,工厂配备激光切割钢网、3D SPI检测等配套工艺设备,可灵活适配异形PCB、薄型基板等特殊产品的加工,兼顾批量生产效率与个性化工艺需求,拒绝“设备展示厅”式的表面化配置,确保每一台设备都能高效服务于生产环节。

二、工艺核心:从印刷到焊接的全流程精细化管控

SMT贴片是系统性工艺,从焊膏印刷到回流焊接,每一个环节的参数把控都直接影响最终焊接质量。1943科技以“数据化管控、个性化适配”为原则,打造全流程工艺保障体系,实现从“能贴”到“贴好”的品质升级。

1. 焊膏印刷:精准打底,杜绝源头缺陷

焊膏印刷作为SMT贴片的第一道关键工序,直接决定焊点成型质量。工厂根据PCB焊盘尺寸、元器件类型定制专属钢网,精准控制钢网厚度与开口形状,确保焊膏印刷均匀性。印刷前对焊膏进行严格管控,遵循0-10℃冷藏存储标准,使用前回温至室温并充分搅拌5-10分钟,避免因焊膏氧化、结块导致虚焊、少锡问题。

印刷过程中,通过智能设备实时调控印刷速度(20-50mm/s)、刮刀压力(0.1-0.3MPa),确保焊膏覆盖焊盘面积≥95%,厚度误差≤±10%,无漏印、多印、桥连等缺陷,为后续焊接环节筑牢基础。

2. 精密贴装:参数优化,实现零失误贴装

贴装精度是保障焊接可靠性的核心。1943科技的工程师团队会根据元器件特性,针对性优化贴装程序,包括贴装顺序、吸嘴选型、贴装压力与速度等参数——对轻小元件优化吸嘴适配性,避免被气流吹飞;对大尺寸IC调整贴装压力与重心分布,防止偏位;对薄型元件精准控制压力,杜绝受压破裂。

贴装前,工作人员对元器件进行严格分拣与极性核对,结合MES系统实现物料追溯,确保每一颗元器件都精准对应PCB焊盘,从流程上规避错贴、反贴、缺件等问题,实现“快而准”的贴装目标。

3. 回流焊接:定制曲线,保障焊点可靠

回流焊接是焊点成型的关键环节,温度曲线的科学性直接决定焊点饱满度与可靠性。1943科技摒弃“一刀切”的温度参数设置,根据焊膏类型、PCB板厚、元件密度、基板材质等因素,为每款产品定制专属回流温度曲线。

严格把控四个温度阶段:预热阶段以≤3℃/s的速率升温至150-170℃,充分挥发助焊剂;恒温阶段保持温度稳定,确保PCB与元器件温度均匀;回流阶段精准控制峰值温度(230-250℃)与保持时间(10-30秒),确保焊膏完全熔化;冷却阶段以2-4℃/s的速率降温,使焊锡快速固化,减少内应力。每班次首件必测炉温并记录数据,全程动态监控,用数据替代经验,确保每一个焊点都饱满、无空洞、无虚焊。

三、品质防线:全流程检测与追溯体系,零缺陷出厂

高质量SMT贴片加工,离不开“预防为主、检测为辅”的品质管控理念。1943科技构建从进料到出库的全流程检测与追溯体系,将不良品拦截在每一道工序,确保出厂产品合格率达标。

1. 多维度检测:层层把关,不留隐患

进料环节,通过IQC进料检验严格筛查元器件质量,核对物料规格、封装、极性,杜绝错料、氧化料、劣质料流入产线;贴装与焊接后,实施100%AOI(自动光学检测)扫描,精准识别贴装偏移、错件、反件、焊点桥连、虚焊等缺陷,异常情况自动标记并隔离;针对BGA等精密元器件,额外配备X-Ray检测设备,排查内部焊接缺陷,确保无隐性问题。

批量生产时按3%-5%比例抽检,不良率≤0.5%为合格批次,超出则启动全检与原因排查,所有检测数据实时录入系统,形成可追溯报告,确保每一块PCBA板的质量都有据可查。

2. 全流程追溯:数据闭环,快速复盘

依托MES制造执行系统,1943科技实现从原材料批次、生产工序、设备参数、检测结果到成品序列号的全流程追溯。若出现质量问题,可快速定位问题环节、追溯相关批次产品,结合8D报告分析根本原因,制定纠正与预防措施,形成“检测-分析-改善-复盘”的质量闭环,持续降低重复缺陷发生率。

四、服务升级:从售前到售后的全周期技术支持

高质量SMT贴片加工厂不仅要做好生产环节,更要提供全周期服务支持,帮助客户规避设计与生产风险,优化成本与效率。1943科技以客户需求为核心,打造标准化服务体系,实现从售前、售中到售后的无缝对接。

售前阶段,24小时内响应客户需求,提供免费DFM(可制造性设计)分析,针对PCB设计中的焊盘尺寸、元件间距、拼板方式等提出优化建议,从源头规避量产阶段的返工风险;打样服务高效快捷,常规打样周期控制在3-5天,加急服务可压缩至24小时,同时主动提供成本优化方案,助力客户控制制造成本。

售后阶段,建立快速响应机制,重大质量问题2小时内启动分析,48小时内提供解决方案;针对量产阶段的设计变更,提供程序免费更新、治具复用等增值服务,不良品统一回收分析并提供返修方案,用专业服务保障客户生产顺利推进。

五、体系支撑:标准化管理与人员赋能,筑牢品质根基

优质的产品质量,源于完善的管理体系与专业的人员团队。1943科技严格遵循ISO 9001质量管理体系标准,制定各环节SOP(标准作业指导书),车间实行ESD防静电管理,温度控制在23±5℃,相对湿度40%-60%,确保生产环境符合精密加工需求。

所有操作人员均持证上岗,定期开展工艺技能与质量意识培训,考核合格后方可上岗;工程师团队具备丰富的特殊工艺适配与问题解决经验,能快速应对生产中的各类突发情况,同时持续关注行业技术迭代,引入先进工艺与管理理念,推动生产效率与品质不断升级。

结语:以品质立口碑,以专业赢信任

高质量SMT贴片加工,从来不是单一环节的精益求精,而是设备、工艺、检测、服务、管理的全方位协同。1943科技始终以“零缺陷”为目标,用数据化管控替代经验判断,用全流程服务解决客户痛点,无论是小批量打样还是大批量量产,都坚持同一套质量标准,为客户的产品竞争力保驾护航。

如果您正在寻找一家工艺扎实、管控严格、响应及时的SMT贴片加工伙伴,欢迎联系1943科技,获取免费DFM分析报告与定制化生产方案,让我们用专业实力,为您的电子制造之路筑牢品质根基。

2024-04-26

2024-04-26