PCB板加工贴片作为电子制造的核心环节,直接决定了PCBA产品的可靠性、稳定性与使用寿命。无论是研发打样还是批量量产,选择一家专业的PCB板加工贴片厂商,能有效规避工艺缺陷、控制生产成本、保障交付效率。1943科技深耕PCB板加工贴片领域,凭借标准化流程、精密设备与全周期服务,为各行业客户提供高品质SMT贴片解决方案。本文将拆解PCB板加工贴片的核心要点,助力企业精准筛选合作伙伴,避开加工误区。

一、PCB板加工贴片核心流程:三大关键工序筑牢品质根基

PCB板加工贴片并非单一操作,而是由多道精密工序串联而成,其中锡膏印刷、元件贴装、回流焊接是核心环节,每一步的工艺精度都直接影响最终产品良率。

1. 锡膏印刷:源头把控焊接质量

锡膏印刷是PCB板加工贴片的第一道关键工序,其核心是将锡膏精准转移至PCB焊盘,为后续焊接奠定基础。专业加工厂会采用全自动锡膏印刷机,搭配定制精密钢网,通过优化刮刀压力、印刷速度与钢网对位精度,确保锡膏印刷厚度均匀性,偏差控制在±15%以内。同时,印刷后会通过SPI(焊膏检测设备)进行3D扫描检测,全面排查少锡、连锡、偏移、拉尖等缺陷,从源头避免后续焊接问题。此外,车间温湿度需稳定在23±3℃、45-65%RH范围,防止锡膏黏度异常影响印刷效果,印刷后的PCB需在2小时内完成贴装,避免焊膏溶剂过度挥发。

2. 元件贴装:精准度决定产品可靠性

元件贴装环节对设备精度与编程能力要求极高,需实现元器件与PCB焊盘的精准对位。专业厂商会配备高速高精度贴片机,贴装精度可达±30μm级别,能稳定处理0201微型元件、0.3mm间距BGA、QFN等复杂封装器件。贴装前通过视觉定位系统校准元器件与PCB基准点,贴装过程中动态调整吸嘴压力与拾取高度,避免抛料、偏移、侧立、翻转等问题。针对异形元件,会优化贴装顺序与编程参数,降低机械振动影响,确保每一个元器件都精准贴合焊盘,为后续回流焊接提供保障。

3. 回流焊接:参数优化保障焊点质量

回流焊接通过多温区梯度升温与冷却,使锡膏熔化并与焊盘形成可靠冶金结合,是PCB板加工贴片的核心固化环节。加工厂会根据锡膏特性、PCB材质与元件热容差异,个性化优化温度曲线,严格控制预热、恒温、回流、冷却四个阶段的温度与时长。预热阶段缓慢升温,避免焊膏溶剂飞溅;恒温阶段充分激活助焊剂,消除元件热应力;回流阶段峰值温度控制在235-250℃(无铅工艺),保持30-60秒确保焊料完全润湿;冷却阶段控制降温速率在3-5℃/秒,防止焊点脆化或元件热应力开裂。焊接完成后,通过AOI(自动光学检测仪)全面扫描,排查立碑、桥连、虚焊、锡珠等焊接缺陷。

二、PCB板加工贴片品质管控:全流程闭环缺一不可

高品质的PCB板加工贴片,离不开覆盖全流程的品质管控体系。专业加工厂会建立从来料检验到成品出货的多重质检关卡,确保每一块PCB都符合标准。

1. 来料检验:从源头规避质量隐患

来料质量直接影响加工效果,正规厂商会建立严格的IQC(来料检验)流程,对PCB空板、电子元器件、锡膏等原材料进行全面检测。核对PCB焊盘氧化状况、元器件型号、封装与极性,验证原材料是否符合BOM清单与行业标准,杜绝氧化、变形、错料等问题原材料流入生产线,从源头保障加工品质。

2. 过程管控:动态监测与参数追溯

生产过程中,通过MES数字化管理系统实时记录每一批次产品的工艺参数、检测结果与生产进度,实现全流程数据可追溯。定期校准贴片机、回流焊炉、检测设备等核心设备,确保设备处于最佳运行状态;针对生产中出现的锡球、偏移、少锡等常见缺陷,快速定位原因并优化工艺,如锡球问题可通过调整升温速率、烘烤PCB板解决,偏移问题可校正贴装坐标与设备轨道,形成闭环改善机制。

3. 成品检验:多重检测确保合格出货

成品检验采用“自动化检测+人工复核”模式,除AOI外观检测外,针对BGA、QFN等隐藏焊点,配备X-Ray检测设备,精准识别内部虚焊、气孔、焊球塌陷等缺陷,检出率可达98%以上。同时,根据客户需求开展ICT在线测试、FCT功能测试与老化测试,验证PCBA产品功能完整性。最后通过外观复检、包装检查,采用防静电、防潮包装,避免运输过程中产品损坏,确保每一块出厂产品合格率稳定在高标准水平。

三、选对PCB板加工贴片厂商:四大核心考量维度

面对众多PCB板加工贴片厂商,企业需从设备实力、工艺能力、品控体系、服务水平四个维度综合评估,避免踩坑。

1. 设备实力:硬件是品质的基础

优质厂商会配备全套精密设备,包括全自动锡膏印刷机、高速高精度贴片机、多温区回流焊炉、SPI、AOI、X-Ray检测设备等,形成完整加工与检测闭环。同时,设备需定期维护校准,适配不同封装、不同类型PCB的加工需求,既能应对小批量复杂样品,也能满足大规模量产需求。

2. 工艺能力:解决复杂加工难题

工艺能力体现在细节把控与问题解决能力上,核心包括DFM可制造性设计分析、NPI新品导入与工艺优化能力。专业厂商能在生产前针对PCB设计方案提出优化建议,从焊盘设计、拼板调整、元件布局等方面规避制造隐患;新品导入阶段可24小时内完成工艺调试、首件确认,快速实现量产转换;针对复杂工艺需求,能个性化优化参数,解决各类加工难题。

3. 品控体系:标准化保障稳定性

完善的品控体系是品质稳定的核心,需确认厂商是否建立覆盖来料、过程、成品的全流程质检流程,是否遵循标准化质量管理体系与静电防护标准,能否提供完整的检测报告与数据追溯。避免选择无规范品控、省略检测环节的厂商,看似报价低廉,实则可能存在批量质量风险。

4. 服务水平:适配多样化需求

优质服务能大幅提升合作效率,厂商需支持灵活加工模式,既能满足1片起订的加急打样需求,也能承接规模化量产订单,提供阶梯计价控制成本。同时,具备一站式代工代料服务能力,依托稳定供应链资源提供元器件代购、BOM配单与余料寄存服务,减少客户供应链协调成本;配备专属对接团队,4小时快速响应咨询与报价,实时同步生产进度,提供终身技术支持。

四、1943科技:专业PCB板加工贴片伙伴,全流程保驾护航

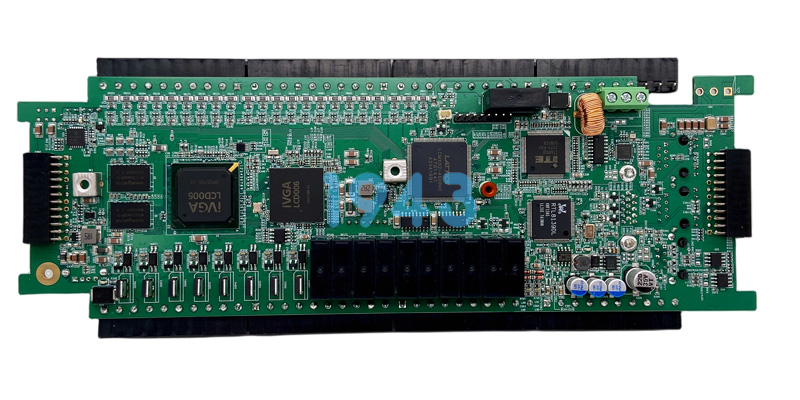

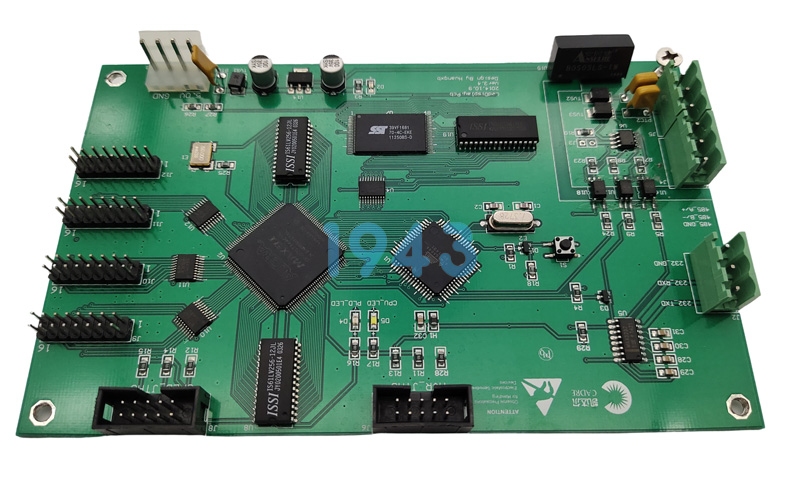

1943科技专注PCB板加工贴片与PCBA代工服务,打造全流程标准化加工体系,为各行业客户提供高性价比解决方案。

在硬件配置上,我们配备全套全自动精密加工与检测设备,贴装精度达±30μm,锡膏印刷偏差控制在行业高标准,SPI、AOI、X-Ray全流程检测确保缺陷无死角,日贴装能力可达千万点级别,兼顾小批量打样与大规模量产需求。在工艺技术上,拥有经验丰富的工程师团队,24小时内可提供专业DFM分析报告,快速完成新品导入与工艺优化,针对常见加工缺陷形成标准化解决方案,有效提升产品良率。在品控体系上,建立四重质检关卡,实现来料、过程、成品全流程数据追溯,出厂合格率稳定在99.5%以上。在服务保障上,支持72小时加急打样出货,提供一站式代工代料服务,严格执行保密协议保护客户知识产权,专属团队全程一对一对接,为客户提供从设计评估到批量生产的全周期支持。

PCB板加工贴片的品质,直接决定电子产品的核心竞争力。1943科技始终以客户需求为核心,持续升级设备工艺、优化品控体系,致力于成为企业研发与生产的可靠伙伴。如果您正在寻找专业的PCB板加工贴片厂商,欢迎联系1943科技,我们将为您提供免费工艺评估与精准报价,量身定制适配需求的加工方案,用专业实力为您的产品品质保驾护航!

2024-04-26

2024-04-26