什么是PCBA试产打样?为什么它是新品导入的核心环节

在电子制造领域,PCBA试产打样(Prototype Manufacturing)是将电路设计转化为实体产品的第一步。不同于小批量试产或大规模量产,试产打样阶段的核心目标是验证设计可行性、发现潜在工艺问题、优化生产参数,为后续量产奠定坚实基础。

对于研发型企业而言,试产打样是风险控制的关键节点。据统计,约70%的电路设计问题会在首次打样阶段暴露,包括元器件选型冲突、PCB布局缺陷、焊接工艺难点等。通过专业的SMT贴片试产服务,企业可以在投入大规模资源前完成设计迭代,显著降低后期返工成本。

SMT贴片试产打样的完整技术流程

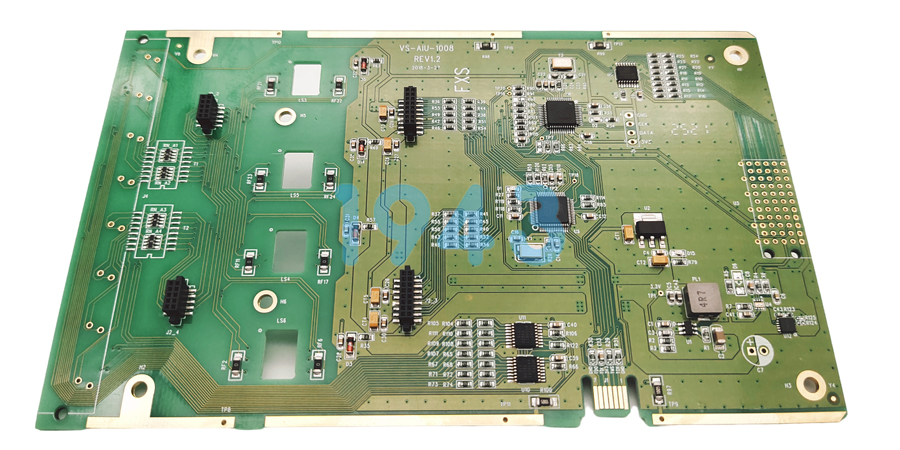

1. DFM可制造性分析(Design for Manufacturing)

在正式贴片前,工程团队会对Gerber文件、BOM清单、坐标文件进行三维工艺审查:

- 焊盘设计审查:检查元器件封装与焊盘匹配度,预防立碑、虚焊等缺陷

- 工艺边与定位孔规划:确保PCB在SMT产线传输中的稳定性

- 热分布模拟:识别大功率器件的散热瓶颈,优化钢网开口设计

2. 钢网(Stencil)精密制作

钢网厚度与开口尺寸直接影响锡膏印刷质量。针对试产打样的多品种特性,通常采用激光切割钢网配合阶梯钢网技术,满足不同元器件对锡膏量的差异化需求。

3. 锡膏印刷与SPI检测

采用全自动锡膏印刷机配合3D SPI(锡膏厚度检测仪),实时监控:

- 锡膏体积(Volume)

- 印刷高度(Height)

- 偏移量(Offset)

- 连锡/少锡缺陷

试产阶段会建立锡膏印刷工艺窗口(Process Window),为量产参数提供数据支撑。

4. 高速SMT贴片与炉前AOI

多功能贴片机完成元器件贴装后,通过炉前AOI(自动光学检测)核查:

- 元器件极性方向

- 贴装坐标精度(±0.05mm以内)

- 缺件、错件、反向问题

5. 回流焊接与温度曲线优化

回流焊炉的温度曲线(Thermal Profile)设置是试产打样的技术核心。工程团队会使用热电偶实测PCB板面温度,确保:

- 预热区升温速率:1-3℃/秒

- 回流峰值温度:符合元器件耐温规格(通常235-245℃)

- 液相线以上时间:60-90秒

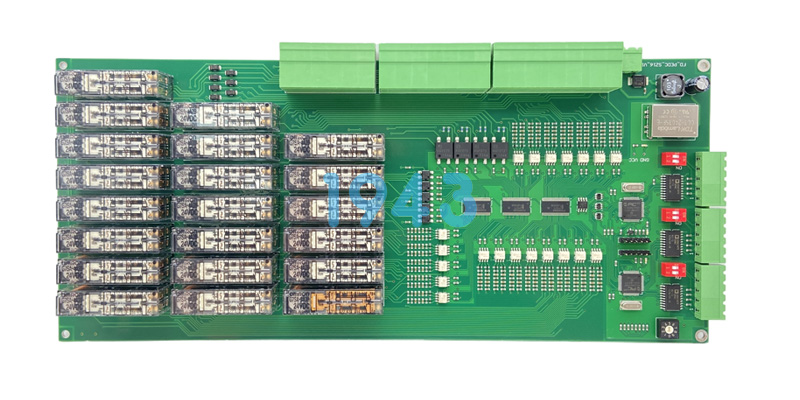

6. 炉后检测与X-Ray透视

完成焊接后,通过AOI+人工目检双重把关。对于BGA、QFN等底部焊端器件,采用X-Ray无损检测验证焊球空洞率与连锡情况,确保隐藏焊点的可靠性。

试产打样与小批量生产的本质区别

| 维度 | 试产打样(NPI Phase) | 小批量生产(Pilot Run) |

|---|---|---|

| 核心目标 | 设计验证、工艺开发、问题暴露 | 产能爬坡、供应链磨合、成本测算 |

| 订单量 | 通常5-50片 | 通常100-1000片 |

| 工程介入度 | 工艺工程师全程跟进,实时调参 | 标准化作业,按既定SOP执行 |

| 检测标准 | 100%全检+功能测试+可靠性预研 | 抽样检验+关键功能验证 |

| 交付周期 | 3-7个工作日 | 7-15个工作日 |

理解这一区别有助于企业合理规划新品导入节奏,避免将试产阶段的工艺参数直接套用于量产,导致质量波动。

选择SMT试产打样服务商的五大评估维度

1. 工程响应速度

试产阶段问题频发,要求服务商具备快速打样能力和即时工程支持。从文件接收到首件交付,理想周期应控制在72小时内,紧急项目支持24小时加急通道。

2. 元器件供应链整合

优质打样服务应提供BOM配单支持,包括:

- 常规阻容感器件的现货库存

- IC芯片的授权渠道采购

- 紧缺物料的替代方案推荐

避免因缺料导致试产中断,延误研发进度。

3. 工艺能力覆盖

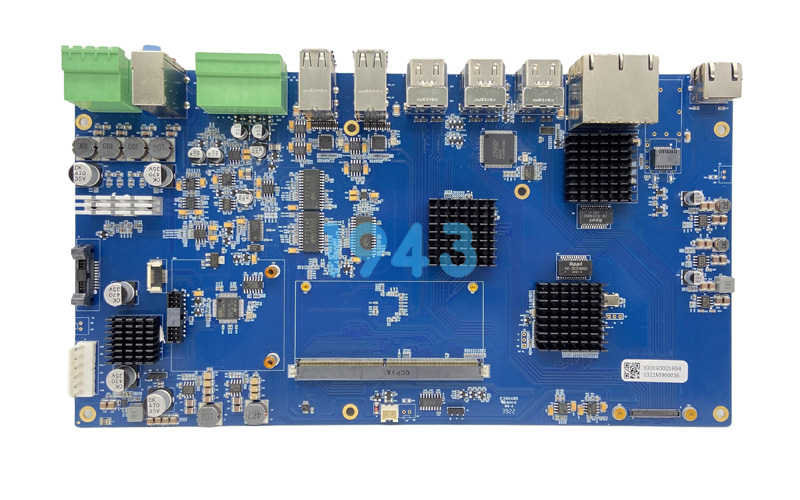

评估服务商的设备配置是否匹配产品复杂度:

- 最小封装支持:0201、0402等微型器件

- 精密间距:0.3mm BGA、QFN、DFN封装

- 异形器件:连接器、屏蔽罩、散热片的贴装工艺

4. 检测体系完备性

除常规AOI外,是否具备:

- X-Ray检测系统(BGA/QFN专用)

- ICT/FCT功能测试架开发能力

- 首件检测仪(FAI)确保贴装程序正确性

5. 数据追溯与报告输出

试产价值不仅在于交付PCBA成品,更在于过程数据的积累。专业服务商应提供:

- 炉温曲线测试报告

- SPI/AOI检测数据

- 维修记录与失效分析

- DFM优化建议书

试产打样阶段的常见技术痛点与解决方案

痛点一:BGA空洞率超标

- 成因分析:回流温度曲线设置不当、焊膏助焊剂挥发不完全、PCB焊盘氧化。

- 解决路径:优化回流焊升温斜率,采用低空洞率锡膏配方,打样前对PCB进行烘烤除湿处理。

痛点二:细间距QFN桥连

- 成因分析:钢网开口面积比过大、锡膏印刷压力过大、回流时元器件漂移。

- 解决路径:采用阶梯钢网减薄QFN区域厚度,优化PCB Layout增加阻焊层定义,调整贴片压力与回流炉链速。

痛点三:0201器件立碑

- 成因分析:两端焊盘受热不均、锡膏印刷偏移、元器件端电极可焊性差异。

- 解决路径:优化钢网开孔对称性,严格控制印刷精度,必要时采用氮气回流工艺(注:此处指惰性气体保护,非特定应用领域)改善润湿性。

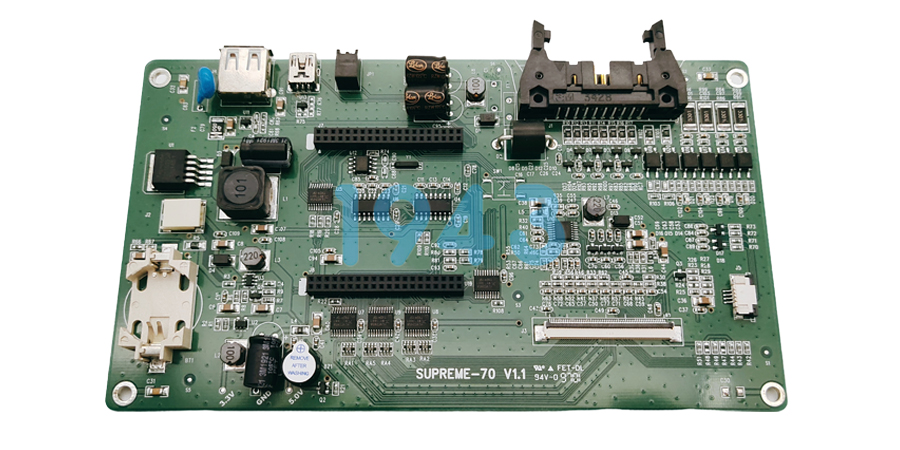

从试产到量产:如何确保工艺无缝衔接

试产打样的终极目标是建立可复制的量产工艺标准。1943科技在试产阶段即导入量产思维:

- 工艺文件固化:将试产验证通过的贴片程序、炉温曲线、检测标准转化为标准作业指导书(SOP)

- 工装夹具预研:提前设计量产所需的测试架、分板治具,避免量产导入时的工装瓶颈

- 供应链提前锁定:试产BOM中的关键器件,在验证通过后立即启动量产备料,缩短物料采购周期

- 人员培训前置:量产操作员参与试产过程学习,熟悉产品特性与质控要点

结语

PCBA试产打样是电子产品从图纸走向市场的必经之路。选择具备快速响应能力、完备检测手段、深度工程支持的SMT贴片服务商,能够帮助研发企业在最短时间内完成设计验证,以最优工艺状态进入量产阶段。

1943科技专注于高可靠性PCBA试产打样服务,配备高精度SMT产线与专业工艺工程团队,支持从5片起订的灵活打样需求,助力客户实现高效新品导入。

2024-04-26

2024-04-26