选择性波峰焊工艺在局部焊接中,参数优化与质量控制要点涉及焊接温度、焊接时间、波峰高度等多个方面,以下是具体内容:

参数优化

- 焊接温度

- 一般来说,锡炉温度通常设定在 250 - 260℃左右。对于一些特殊的焊料或 PCB 材质,可能需要适当调整温度。比如,使用含银量较高的焊料时,温度可适当提高至 260 - 270℃,以保证焊料的流动性和润湿性。

- 预热温度也至关重要,它能使 PCB 和元器件预热均匀,减少焊接时的热冲击。预热温度通常控制在 100 - 150℃之间,根据 PCB 的厚度和材质进行调整。例如,对于较厚的多层 PCB,预热温度可适当提高至 130 - 150℃。

- 焊接时间

- 焊接时间是指 PCB 上的焊点与波峰焊锡接触的时间。一般情况下,焊接时间控制在 3 - 5 秒较为合适。如果焊接时间过短,会导致焊料无法充分润湿焊点,出现虚焊等缺陷;如果焊接时间过长,会使焊点过热,可能造成焊盘脱落、元器件损坏等问题。

- 对于一些引脚较多、间距较小的密集型焊点,可适当延长焊接时间至 4 - 5 秒,以确保每个引脚都能良好焊接。

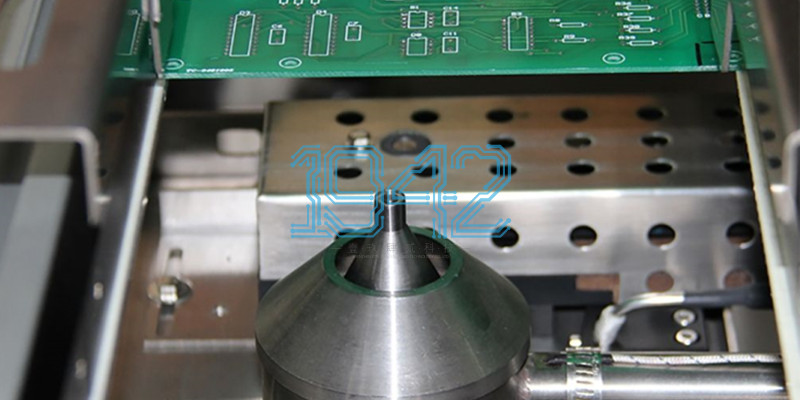

- 波峰高度

- 波峰高度应根据 PCB 的厚度和元器件的高度来调整。合适的波峰高度能保证焊料与焊点充分接触,一般波峰高度控制在 PCB 厚度的 1/3 - 1/2 之间。例如,对于厚度为 1.6mm 的 PCB,波峰高度可设定在 0.5 - 0.8mm 左右。

- 如果波峰高度过高,焊料容易飞溅,造成短路等问题;波峰高度过低,则会导致焊点焊接不饱满。

- 传送速度

- 传送速度决定了 PCB 在波峰焊中的停留时间,通常传送速度控制在 0.8 - 1.2m/min。传送速度过快,焊点与焊料接触时间不足,会出现焊接不良;传送速度过慢,会使焊点过热,影响焊接质量。

- 对于一些复杂的 PCB 或有特殊要求的元器件,可适当降低传送速度至 0.8 - 1.0m/min,以保证焊接效果。

质量控制要点

- PCB 设计

- 布局时,应将需要进行选择性波峰焊的元器件集中放置在一个区域,便于焊接操作。同时,要保证元器件之间有足够的间距,一般间距不小于 2mm,以避免焊接时相互干扰。

- 焊盘设计要符合焊接工艺要求,焊盘的大小、形状和间距应根据元器件的引脚尺寸和形状进行合理设计。例如,对于插件式元器件,焊盘直径应比引脚直径大 0.2 - 0.5mm。

- 元器件选型

- 优先选择符合焊接工艺要求的元器件,如引脚可焊性好、耐高温的元器件。对于一些不耐高温的元器件,如塑料封装的元器件,在焊接前需要采取适当的保护措施,如使用散热夹具等。

- 检查元器件的引脚是否有氧化、变形等问题,对于有问题的引脚,应进行预处理,如去除氧化层、矫正引脚等,以保证焊接质量。

- 助焊剂选择与使用

- 根据焊接工艺和 PCB 的材质选择合适的助焊剂。一般来说,对于普通的 PCB,可选用松香基助焊剂;对于高密度、高精度的 PCB,应选用无卤、低残留的助焊剂。

- 控制助焊剂的喷涂量和喷涂均匀性。助焊剂喷涂量过多,会导致焊接后残留过多,需要进行清洗,增加成本和工时;助焊剂喷涂量过少,会影响焊接效果。通常,助焊剂的喷涂量应根据 PCB 的面积和焊点数量进行调整,以保证每个焊点都能得到充分的助焊。

- 设备维护与保养

- 定期对选择性波峰焊设备进行维护和保养,包括清洗锡炉、更换喷嘴、检查传送链条的张力等。锡炉应每周至少清洗一次,去除炉内的锡渣和杂质,以保证焊料的纯度和流动性。

- 定期校准设备的温度、时间、速度等参数,确保设备的准确性和稳定性。一般每季度应进行一次全面的参数校准。

- 焊接质量检测

- 焊接完成后,应及时对焊接质量进行检测,可采用目视检查、X 光检查、超声波检查等方法。目视检查主要检查焊点的外观,如是否有虚焊、漏焊、短路、锡珠等缺陷;X 光检查可检测焊点内部的情况,如是否有气孔、夹渣等缺陷;超声波检查可检测焊点的结合强度。

- 对于检测出的不合格焊点,应及时进行分析和处理,找出原因并采取相应的措施进行改进,如调整焊接参数、优化 PCB 设计等。同时,要对不合格焊点进行记录和统计,以便于对焊接质量进行跟踪和评估。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳smt贴片加工厂-1943科技。

2024-04-26

2024-04-26