在电子硬件这个行当里混,不管是做研发、生产还是测试,总会遇到形形色色的“板子”。其中开发板、测试板、老化板这三个名字,听起来有点像,实际干的活却天差地别。刚入行的兄弟可能容易懵圈,今天咱就掰开了揉碎了聊聊,它们仨到底都是干嘛的,为啥缺一不可。

1. 开发板:工程师的“创意沙盒”与“试错乐园”

想象一下,你想造一辆概念车,总不能在纸上画完就直接开模量产吧?得先有个能跑能试的原型。开发板(Development Board) 干的就是这个活,它是硬件开发的起点和核心实验平台。

- 核心任务: 探索、验证、学习、调试。

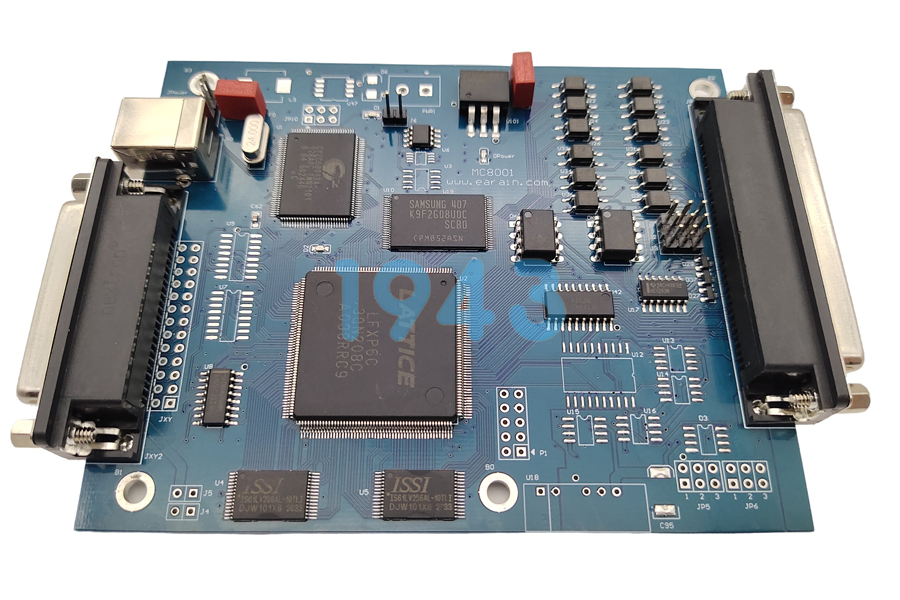

- 它长啥样? 通常围绕着一颗核心的处理器或微控制器(比如常见的ARM Cortex-M系列、RISC-V芯片等)来设计。板上资源丰富:各种外设接口(USB、网口、串口、ADC、GPIO插针)、调试接口(方便连电脑烧写和调试程序)、显示接口,甚至可能自带一些小模块(WiFi、蓝牙)。设计上讲究的是开放性和灵活性,方便你接各种传感器、屏幕或者自己做的模块。

- 谁在用? 硬件工程师用来验证芯片功能是否达标、电路设计有没有坑;软件工程师在上面疯狂写代码、调驱动、跑系统;学生和创客用它来实现奇思妙想;项目经理用它来评估方案可行性。

- 它解决了啥痛点? 让你能在投入大量成本做正式产品板(PCBA)之前,就把核心想法跑通,把软件调顺,把潜在的硬件坑(比如芯片发热、接口不匹配)提前挖出来。省时!省钱!避免设计“翻车”!

- 生命周期: 主要活跃在项目前期的研发阶段。等产品设计定型、开始量产了,它的核心使命就基本完成(当然,后期软件升级调试可能还会请它出山)。

- 打个比方: 开发板就像乐高底板。给你提供基础框架(CPU、内存、基本外设)和一堆标准接口(乐高凸点),你可以自由拼搭各种传感器、执行器(乐高积木),快速构建出你的想法原型,验证它能不能动起来,好不好玩。

2. 测试板:产线上的“火眼金睛”质检员

产品设计好了,图纸发到工厂开始生产。流水线上哗啦啦下来一块块焊接好的电路板(PCBA)。问题来了:怎么保证每一块板子都是好的?焊接没虚焊?元器件没贴错?功能都正常? 靠人眼一个个看?那得累死,而且不靠谱。这时候,测试板(Test Board / Test Fixture) 就该上场了。

- 核心任务: 在量产环节,快速、准确、自动化地揪出每一块PCBA上的硬件缺陷和功能异常。

- 它长啥样? 高度定制化! 它是为特定型号的PCBA量身定做的。想象一个坚固的底座,上面布满了密密麻麻的、高精度的弹簧探针(Pogo Pin)。你的PCBA放上去,探针就精准地怼到板子上预留的测试点上。它连接着自动化测试设备(ATE),能自动执行一系列复杂的测试程序。

- 它在测什么?

- 基础体检: 有没有电源短路?信号线有没有开路(断线)?电阻、电容这些基础元件的值对不对?

- 功能验证: CPU能不能跑起来?内存读写对不对?USB插上电脑认不认?网口通不通?按键灵不灵?指示灯亮不亮?该响的声音响没响?

- 程序烧录: 最后把该灌进去的软件程序(固件)一次性烧写好。

- 谁在用? 工厂生产线的测试工程师。这是量产环节不可或缺的一环。

- 它解决了啥痛点? 效率! 几分钟甚至几十秒就能测完一块板子。准确! 自动化测试排除了人为失误。可追溯! 测试结果自动记录,哪块板子哪项Fail了清清楚楚,方便维修和分析。目标是不让一个有硬件缺陷的板子流入下一道工序或到达客户手中。

- 生命周期: 只要这个型号的PCBA还在生产,测试板就得陪着。产品停产了,它也就“退休”了。

- 打个比方: 测试板就像工厂里的自动化X光机+功能检测仪。它不关心设计理念多先进,只专注于眼前这块刚下线的PCBA:“筋骨(线路)完好吗?五脏六腑(元器件)齐全且健康吗?各个器官(功能模块)运作正常吗?” 快速扫描,精确判断,合格放行,不合格打回。

3. 老化板:专治“早夭”的“高压桑拿房”

有些电子设备,买回来没用几天就莫名其妙坏了,这多半是“早夭”现象(早期失效)。为了把这些“体质弱”的产品在出厂前就筛掉,提高卖出去产品的长期可靠性,就要请出老化板(Burn-in Board / Aging Board)。

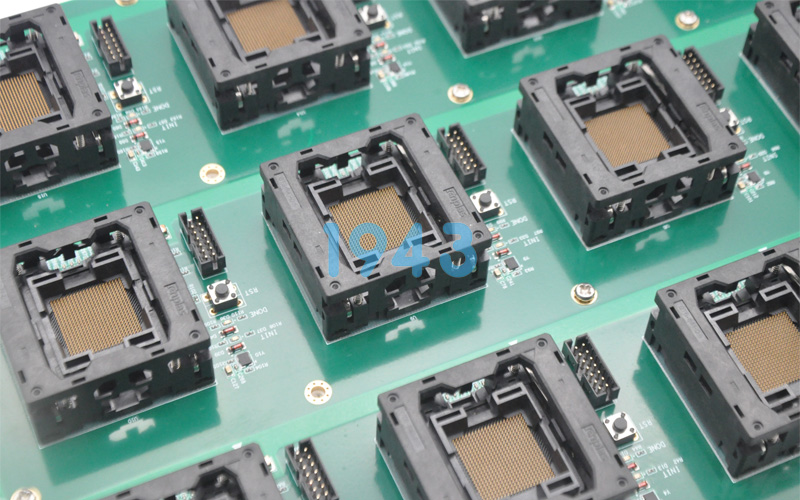

- 核心任务: 对PCBA或关键元器件进行“压力测试”,加速暴露潜在缺陷,淘汰那些撑不过去的“弱鸡”。

- 它长啥样? 皮实耐操! 为了承受长时间的高温高压,结构必须坚固。它通常设计成能同时“折磨”多块相同的PCBA。核心是提供稳定且强大的供电,并能模拟产品实际工作的负载(比如让CPU满负荷运算,让电源芯片输出最大电流)。它往往和高温老化房(Burn-in Chamber) 配合使用,把板子放进去“蒸桑拿”(比如在 70°C+ 的环境下烤上 24 小时甚至更久),有时还会加上循环开关机、高电压等“酷刑”。

- 它在做什么? 让PCBA在远超正常工作条件的恶劣环境下持续运行。高温会加速元器件内部材料(比如电解液、焊点)的劣化过程,电压/负载的冲击会考验电源和功率器件的极限。那些有潜在工艺缺陷、材质瑕疵或设计余量不足的板子/器件,就容易在这种“严刑拷打”下提前暴毙。

- 谁在用? 同样主要在工厂生产环节,尤其是对可靠性要求高的产品(比如工业设备、服务器、医疗仪器、车载电子)或者新产品刚导入量产时。

- 它解决了啥痛点? 提升产品出厂后的长期可靠性,降低客户端的早期故障率(俗称“返修率”)。 虽然增加了一些成本和时间,但相比产品上市后大规模召回或维修带来的声誉和经济损失,这笔投入往往是值得的。它信奉的是“是骡子是马,拉出来遛遛”的残酷法则。

- 生命周期: 伴随产品生产周期,尤其集中在早期批次或高可靠性要求的产品上。随着生产工艺成熟稳定,老化强度或比例可能降低。

- 打个比方: 老化板就像新兵营的魔鬼教官。把新兵(刚下线的PCBA)扔进极端恶劣的环境(高温、高压、高负荷),进行长时间的高强度训练。那些意志不坚定(设计余量不足)、身体有暗伤(材料或工艺缺陷)的“兵”,就会在训练中掉队(失效),被淘汰掉。只有通过考验的“兵”,才能被认为更可靠,被派出去执行任务(交付给客户)。

总结一下,哥仨分工明确:

- 开发板: 属于研发前端。是探索者、实验家,目标是“想法能不能实现?好不好用?”。特点是灵活、开放、资源丰富。

- 测试板: 属于生产环节。是冷酷的质检员,目标是“刚做出来的这块板子,硬件合格吗?功能正常吗?”。特点是高度定制、自动化、快速精准。

- 老化板: 也属于生产环节(通常在测试之后)。是残酷的压力测试官,目标是“筛掉那些可能用几天就坏的‘短命鬼’,让出厂产品更皮实耐用!”。特点是环境严苛、长时间、批量处理。

理解这三块板的区别和用途,对于把控硬件产品的研发周期、生产质量和最终可靠性至关重要。 设计一时爽,量产火葬场?用好测试板和老化板,就能很大程度上避免这种悲剧。下次在实验室、工厂看到它们,你应该能一眼认出谁是谁,以及它们正在扮演什么关键角色了。 了解更多smt贴片加工行业知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26