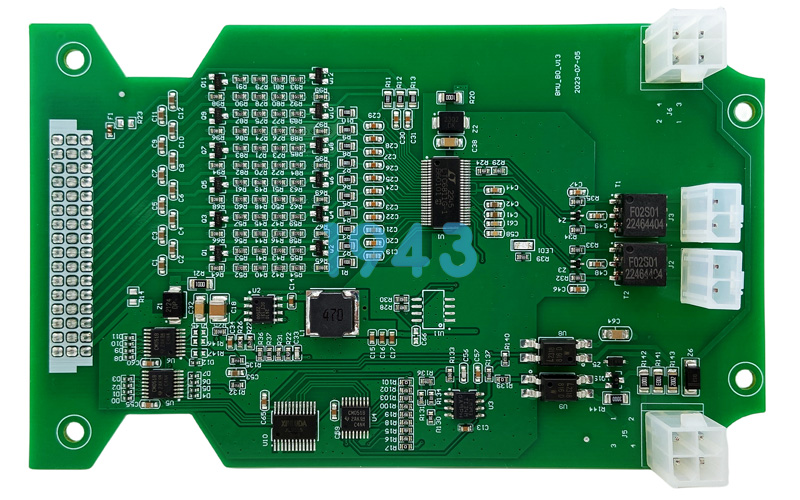

在物联网设备(IoT)的SMT生产中,极小封装元件(0201、0.3mm pitch BGA等)的高精度贴装是提升产品性能和良率的关键挑战。实现极小封装元件的高精度贴装需从设备、工艺、材料等多方面协同优化,以下是具体措施:

设备与工艺优化

- 选用高精度贴片机:先进贴片机的贴装精度可达0.01毫米甚至更高,能满足极小封装元件的贴装需求。贴片机配备高精度视觉定位系统,可快速准确识别元件位置和方向,其精密机械结构能实现高精度运动和定位,控制系统则协调各部分工作,确保贴片过程精度和稳定性。

- 优化贴片机编程:在编程时,要精确设定元件的坐标、角度等参数,并进行多次验证和调整。对于0402/0201微型元件,启用防翻转检测功能并设置0.05mm级精度的中心校准补偿值,避免因元件姿态偏移导致的抛料问题。

- 调整贴装参数:根据元件的尺寸、重量和特性,合理设置贴装压力、速度等参数。对于极小封装元件,贴装压力要合适,若压力过小,元件焊端或引脚会浮放在焊锡膏表面,焊锡膏不能粘住元件,在电路板传送和焊接过程中,未粘住的元件可能移动位置;若压力过大,焊锡膏挤出量过大,容易造成焊锡膏外溢,使焊接时产生桥接,同时也会造成器件的滑动偏移,严重时会损坏器件。

材料与元件处理

- 选用合适的吸嘴:吸嘴选型需综合考量元件尺寸、重量及贴装速度参数。处理0.4mm间距BGA元件时,采用钨钢材质吸嘴并搭配动态真空控制系统,可降低0.15%以上的抛料率。对于0402精密元件,选用匹配元件尺寸的专用吸嘴(如0402C型),其内径公差需控制在±0.02mm以内,确保吸取时元件边缘受力均匀。

- 优化元件包装与供料:选择合适的元件包装方式,如编带包装适合大多数表面贴装元件,能保证元件在供料过程中的稳定性和准确性。合理设置供料器的参数,如供料速度、振动频率等,确保元件能够顺利、准确地供应到贴片机。对于0402精密元件,供料器采用电动式Feeder并设置0.5 - 0.8mm的送料步进补偿值,同时定期清洁料带导轨以减少摩擦阻力。

- 元件预处理:对一些容易产生静电的极小封装元件,在贴装前要进行防静电处理,避免静电对元件造成损坏。同时,检查元件的外观质量,剔除有缺陷的元件。

生产环境与人员管理

- 控制生产环境:SMT生产车间对温湿度有严格要求,一般温度控制在22±3℃,湿度控制在40 - 60%。合适的温湿度环境可以减少元件和PCB的吸湿,避免在焊接过程中产生气泡、爆板等缺陷,同时也有利于提高贴装设备的精度和稳定性。

- 加强人员培训:操作人员必须接受专业的培训,熟悉贴片机的操作流程和编程方法,掌握极小封装元件的贴装技巧和注意事项。在操作过程中,严格遵守安全操作规程和设备说明书,避免因人为失误导致贴装质量问题。

质量检测与反馈

- 在线检测:在贴装过程中,采用自动光学检测(AOI)等在线检测设备,实时监测元件的贴装位置、极性、漏贴等缺陷。一旦发现问题,及时发出警报并停止生产,以便操作人员进行调整和修复。

- 离线检测:对贴装完成的PCB进行离线检测,如X - RAY检测可以检测BGA等封装元件内部的焊接质量,功能测试可以验证电路板的功能是否正常。通过对检测数据的分析,找出贴装过程中存在的问题,并及时反馈给生产部门,以便对工艺和设备进行调整和优化。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳smt贴片加工厂-1943科技。

2024-04-26

2024-04-26