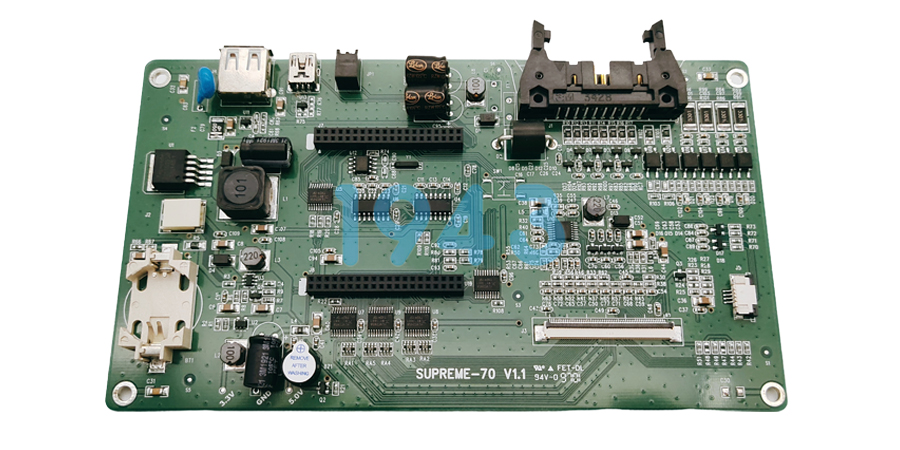

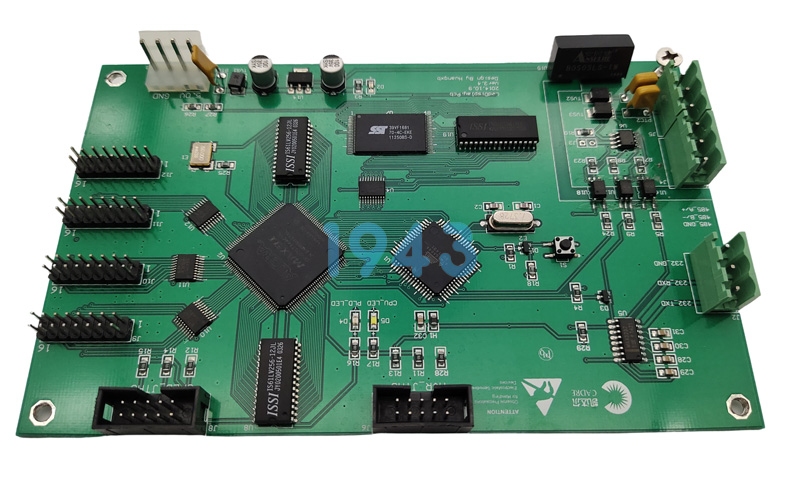

在智能家居语音助手的设计中,麦克风阵列的布局直接影响其语音识别、声源定位和抗干扰能力。通过智能家居PCBA加工和SMT贴片技术的协同优化,可以显著提升麦克风阵列的性能,为用户提供更精准的语音交互体验。深圳PCBA加工厂-1943科技从设计原则、工艺优化和实际应用角度展开分析。

一、麦克风阵列布局的关键设计原则

-

几何结构与间距优化

- 麦克风阵列的几何布局需根据应用场景选择线性、平面或立体结构。例如,智能家居设备常用线性阵列以节省空间并满足远场语音识别需求。

- 麦克风间距需避免过小或过大。根据声波波长的半波长原则(即间距 ≤ 声波波长的一半),可减少空间混叠效应。例如,在16 kHz采样率下,麦克风间距应控制在1 cm以内(声速343 m/s)。

-

端口一致性与密封性

- 端口长度与直径需保持一致(如Ø0.8-1.0 mm,端口长度/直径 < 2),以减少声学相位偏差。

- 密封性设计要求统一使用泡沫垫片(压缩率 > 70%)和滤网,防止灰尘侵入并降低环境噪声干扰。

-

抗干扰与隔离设计

- 振动隔离:在麦克风与PCB之间添加橡胶垫片或振动解耦装置,减少扬声器或机械振动对拾音的干扰。

- 电磁屏蔽:通过SMT工艺优化,增加接地过孔数量并使用金属屏蔽罩,降低Wi-Fi、Zigbee等无线模块的电磁干扰(EMI)。

二、SMT贴片工艺优化麦克风阵列布局

-

高精度贴装与布线

- 异形元件贴装:针对麦克风模块中的异形元件(如微型连接器、变压器),采用SMT异形元件贴装工艺,确保元件位置精度和焊接可靠性。

- 差分对布线:对麦克风的差分信号线进行对称布线,保持阻抗一致,减少串扰。

- 短路径原则:缩短麦克风信号线与模数转换器(ADC)之间的路径,降低信号衰减和延迟。

-

温度与热管理

- 回流焊温度曲线优化:根据PCB板材特性(如FR-4或高频材料)调整预热区温度,避免热冲击导致麦克风元件性能下降。

- 散热设计:在麦克风阵列附近增加散热孔或导热材料,防止高温环境影响麦克风灵敏度。

-

多协议共存干扰抑制

- TDMA时分机制:在软件层面引入TDMA(时分多址)算法,协调Wi-Fi、Zigbee与麦克风阵列的信号传输时间,减少无线通信对音频信号的干扰。

- PCB分区布局:将麦克风阵列与高频无线模块(如Zigbee)分隔布局,并通过金属屏蔽罩隔离,降低电磁干扰。

三、智能家居PCBA加工中的关键实践

-

材料与工艺选型

- 基板材料:选择低介电常数(Dk)和损耗因子(Df)的高频PCB板材,减少信号传输损耗。

- 铜箔厚度:根据电流需求选择1 oz或2 oz铜箔,兼顾信号完整性和散热性能。

-

可制造性设计(DFM)

- 线宽线距优化:遵循SMT工艺规范,确保线宽 ≥ 6 mil、线距 ≥ 6 mil,避免焊接不良。

- 元件布局规则:关键元件(如麦克风、ADC)需靠近放置,缩短信号路径;热敏感元件远离发热源(如DC-DC转换器)。

-

质量检测与验证

- AOI与X射线检测:通过自动光学检测(AOI)和X射线检测,确保麦克风阵列焊点质量和元件贴装精度。

- 功能测试:模拟实际环境(如噪声、温度变化)验证麦克风阵列的信噪比(SNR)和声源定位精度。

四、参考案例:智能家居语音助手的优化效果

以某智能家居语音助手为例,通过智能家居PCBA加工和SMT工艺优化:

- 硬件调整:将Zigbee模块移至PCB另一侧并添加金属屏蔽罩,更换高性能SAW滤波器,降低无线干扰。

- SMT改进:优化贴片参数,增加接地过孔数量,提升麦克风阵列的抗干扰能力。

- 软件策略:引入TDMA机制,使Wi-Fi与Zigbee分时通信,避免信号冲突。

优化结果:麦克风阵列的丢包率从15%降至2%以下,语音识别准确率提升20%,满足智能家居系统的稳定性需求。

五、总结

智能家居语音助手的麦克风阵列布局优化,需从PCB设计、SMT贴片工艺到软件算法的全流程协同推进。通过精细化布局、高标准SMT加工和智能软件策略,不仅能提升语音交互的精准度,还能增强设备在复杂环境下的可靠性。未来,随着智能家居PCBA加工技术的持续创新,麦克风阵列的性能将进一步突破,为用户带来更自然、高效的智能体验。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂-1943科技。

2024-04-26

2024-04-26