在产品的开发周期中,从设计图纸到稳定量产之间存在着一条必须跨越的鸿沟。这条鸿沟中潜伏着设计缺陷、工艺适配、元器件匹配性等种种风险——而小批量SMT贴片加工与试产打样,正是跨越这条鸿沟的关键桥梁。

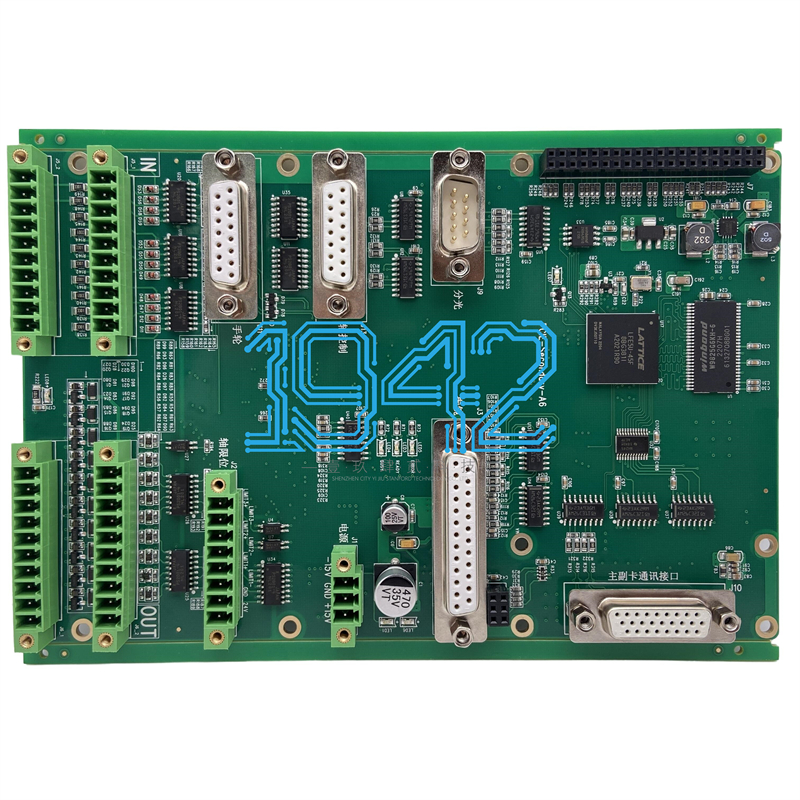

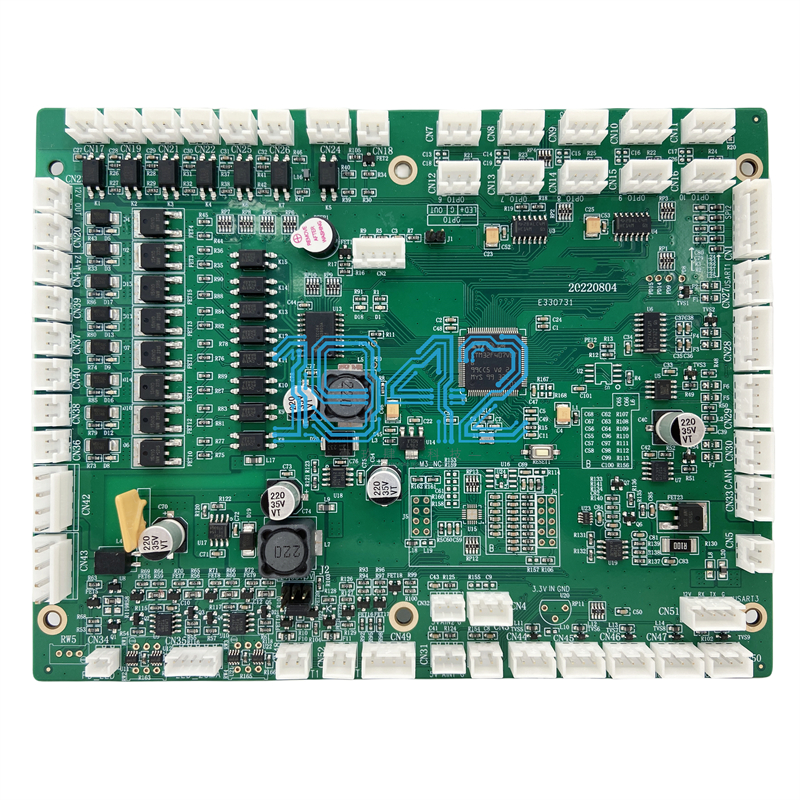

SMT贴片打样,指的是在产品量产前,通过将电子元器件以表面贴装方式组装到PCB上,制作小批量样板的过程。其核心目标在于验证设计合理性、工艺可行性,并提前暴露量产中可能遭遇的各类问题。

小批量试产的核心流程:从图纸到样板的蜕变

一次完整的小批量试产过程,是设计图纸逐步转化为可验证产品的过程,每个环节都承担着特定的验证任务:

设计评审与前期准备

- 工程团队首先对设计文件进行严格审查,包括Gerber文件、BOM清单、坐标文件和贴片位号表等,确保数据完整准确。

- 物料团队根据BOM清单备料,优先选择质量可靠的元器件供应商,避免因物料缺陷导致验证失真。

PCB制造与钢网定制

- 根据设计文件生产测试用PCB板,进行尺寸、孔径、铜箔质量检测。

- 同步定制激光钢网,这是锡膏印刷质量的基础保障,对细间距器件尤为关键。

SMT产线试制

- 锡膏印刷:通过定制钢网将焊膏精准印刷在PCB焊盘上,这是后续焊接质量的基础。

- 贴片工序:小批量生产通常采用中速贴片机,根据坐标文件精确贴装元器件。对BGA、QFN等隐藏焊点器件需要特别关注精度。

- 回流焊接:焊膏在回流焊炉中经历精准的温度曲线变化,形成可靠焊点。此阶段需根据元器件特性调整温度参数。

- 多重检测:首件需经首件检测仪、X射线、AOI光学检测等多重检验,确认元件方向、焊接质量。

后段工艺与功能验证

- 如有插件元件,则转入波峰焊或手工焊接环节。

- 对完成组装的PCBA进行上电测试、功能验证和可靠性试验,捕捉潜在的设计和制造缺陷。

问题分析与设计迭代

- 汇总试产中的焊接缺陷、设计冲突、性能偏差等问题,反馈给设计团队进行设计优化和工艺调整。

试产前的关键准备:决定试产效率的核心

充分的产前准备是小批量试产高效进行的基石,它需要跨部门协作,在正式生产前解决大部分潜在障碍:

- 工程准备:

提前4小时确认钢网、治具到位,程序文件完整就绪。对特殊物料或工艺要求预先做好技术评估。 - 生产准备:

SMT产线技术员提前2小时确认机器程序、物料齐套;产线组长召开产前会,讲解工艺难点和质量控制点。针对小批量特点,优化排产策略,确保快速转换。 - 质量策划:

质量团队(IPQC)提前介入,准备检测方案和首件确认流程,特别是针对BGA、微间距元件等关键部位。

试产中的关键工艺控制点

小批量试产阶段对工艺敏感度极高,几个关键环节直接影响产品验证的有效性:

- 钢网与印刷工艺

钢网开孔设计直接影响锡膏沉积量。针对0.5mm以下细间距IC,通常推荐激光切割钢网以保证孔壁光滑。印刷环节需控制刮刀角度、压力和速度,并定时清洁钢网,避免漏印或桥连。 - 精准贴装与温度控制

贴片程序需根据坐标文件精确校正,尤其是方向敏感元件。回流焊接阶段需依据元器件耐温特性设置温度曲线,预热区、回流区、冷却区的温度梯度和时间必须严格控制。 - 多层次检测策略

首件必须进行全检:

- 首件检测仪验证元件值和极性

- X光透视BGA/芯片底部焊点质量

- AOI自动光学检查检测偏移、虚焊、桥连

量产阶段则采用AOI全检+抽检结合。当不良率超过5%需立即停机分析。

试产后的闭环管理:从样机到量产的关键一跃

试产结束并非终点,而是产品成熟的新起点,需要系统化总结以驱动改进:

- 试产报告与问题跟踪

整理试产过程中的所有异常,如物料问题占30%、设计缺陷占40%、工艺失误占30%等。明确每个问题的责任归属,并跟踪改善措施落实到后续生产。 - 转量产评审

工程团队确认所有试产问题均已关闭,工艺文件、测试治具、检验标准完成定版。只有通过评审的产品才可进入量产机型清单,避免批量性质量事故。 - 首次量产保障措施

首次量产时,工程、品质人员必须现场跟进,验证试产改进措施的有效性。对前50-100片产品进行强化检测和数据记录。

小批量试产的核心价值与趋势

在电子产品迭代加速的今天,小批量SMT贴片与试产打样的价值已远超单纯的“样品制作”。它本质上是降低量产风险的关键屏障——通过小规模试制提前暴露问题,避免量产阶段的高成本返工。同时,它也是工艺优化的实验场,为大批量生产验证设备参数、优化工序效率。

随着技术发展,小批量试产也呈现出新特点:支持更精密元件、柔性生产系统适应多品种切换、数字化管理系统实时监控工艺参数。这些进步使得试产打样不再是简单的“样板制作”,而成为连接设计与量产、融合虚拟验证与实体制造的核心环节。

每一次严谨的小批量试产,都是对产品生命周期的负责。当设计转化为实物,当图纸上的符号成为电路板上的元器件,试产过程如同一次精密的手术,在量产前排除潜在风险。它既需要工程师对细节的执着——钢网开孔的精度、温度曲线的把控、X光下焊点的审视;也需要项目管理者对全局的协调——物料、工艺、检测、反馈的闭环。正是这种微观与宏观的结合,让试产打样成为电子制造领域中不可或缺的“安全阀门”,守护着产品从实验室走向市场的最后一道技术关隘。

2024-04-26

2024-04-26